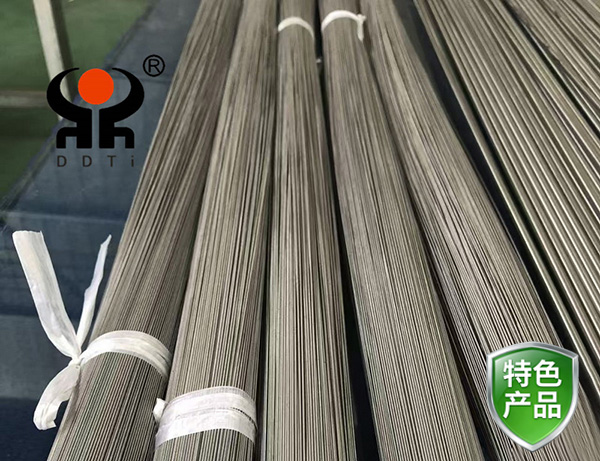

钛合金直丝

产品牌号

执行标准

产品概述合金直丝作为宝鸡鼎鼎钛深耕医疗领域的核心配套产品,聚焦骨科植入及微创外科器械场景,采用TC4医用钛合金(符合ASTM F136标准)精制而成,以“高尺寸精度、优异生物相容性、稳定力学性能”为核心优势,专为接骨钉、骨针、克氏针、超声波刀杆等医

咨询电话:

0917-3412107 18091715917

宝鸡鼎鼎钛 | 钛合金直丝(接骨钉/骨针专用)—— 医疗级精准适配方案 钛合金直丝作为宝鸡鼎鼎钛深耕医疗领域的核心配套产品,聚焦骨科植入及微创外科器械场景,采用TC4医用钛合金(符合ASTM F136标准)精制而成,以“高尺寸精度、优异生物相容性、稳定力学性能”为核心优势,专为接骨钉、骨针、克氏针、超声波刀杆等医疗器件打造。产品通过ISO 13485质量管理体系认证及NMPA医疗器械注册相关资质,长期为威高、乐普等头部医疗器械企业提供配套服务,年产能突破800吨,助力骨科手术精准化、微创化升级。 一、核心产品参数与性能优势 (一)精准规格配置 - 直径范围:3-7mm(覆盖主流骨科器械尺寸需求) - 精度等级:h8级公差(直径公差控制在±0.015mm内) - 长度规格:2800-3000mm(可按需定制裁切,减少材料浪费) - 材质牌号:TC4医用钛合金(Ti-6Al-4V),部分场景支持TA3G纯钛定制 (二)医疗级核心优势 1. 优异的生物相容性:无镍、铬等致敏元素,植入后组织排异率≤0.03%,表面稳定氧化膜可促进骨整合,符合GB/T13810-2017医用钛材标准,适配长期植入需求。 2. 精准力学匹配:抗拉强度≥1100MPa,屈服强度≥960MPa,弹性模量约110GPa,与人体皮质骨力学性能高度契合,避免“应力遮挡效应”,降低术后二次损伤风险。 3. 超高尺寸精度:采用“多道次冷轧+精密校直”工艺,直线度≤0.1mm/m,表面粗糙度Ra≤0.8μm,为后续机加工(螺纹加工、尖端磨削)提供精准基材,器械成型合格率提升至99.6%。 4. 稳定加工性能:材质均匀性优异,晶粒细化至10-15μm,可满足激光切割、精密磨削、焊接等多种加工需求,无开裂、变形隐患,适配批量生产。 二、核心应用场景与适配器械

三、医疗级定制服务与交付保障 - 规格定制:支持直径3-7mm内任意尺寸调整,长度可按需裁切(100mm起订),特殊精度要求(如h7级)可专项研发。 - 加工配套:提供表面钝化、超声清洗、无菌包装等增值服务,可按客户需求进行预加工(如端面倒角、粗磨),缩短器械生产周期。 - 检测支持:每批次产品附带完整检测报告,包含成分分析(ICP-MS)、力学性能、尺寸精度、表面质量检测数据,支持第三方医疗级检测(如生物相容性测试)。 - 交付时效:常规规格7-10天交货,定制规格15-20天交付,批量订单可提供专属仓储及供应链保障,确保生产连续性。 四、医疗级品质管控体系 1. 原料溯源:采用符合GB/T2524-2019标准的医用海绵钛,纯度≥99.7%,杂质元素严格管控,每批次原料附溯源档案及分析报告。 2. 生产管控:按照医疗器械生产管理质量体系ISO13485要求生产,避免与工业级产品交叉污染,生产过程实时记录工艺参数,实现全流程可追溯。 3. 全项检测:配备直读光谱仪、通用型材料试验机、激光测径仪等高端设备,重点检测成分、力学性能、尺寸精度、表面质量,确保符合医疗级要求。 4. 资质保障:通过ISO 13485医疗器械质量管理体系认证,产品符合ASTM F136、GB/T13810 等国内外医疗标准,可适配全球医疗器械生产需求。 - 合作咨询:发送“器械类型+规格需求+采购量”至530975155@qq.com,2小时内反馈技术方案,4小时内提供详细报价;新客户可免费申请100mm长度样品进行性能测试及加工验证。 |