人工关节加工制造流程及各环节代表性企业汇总 |

作者:本站 发布时间:2025-12-16 浏览:15次 |

人工关节是骨科植入市场中制造门槛*、工艺难度*、科技含量*的细分市场。近年来随着医疗技术的进步与创新,人工关节假体的设计制造水平不断提升。所以人工关节产品对精密铸造锻造、精密磨削、去毛刺、表面抛光的精度、清洗无菌化处理等提出了更高的要求。 人工关节加工从粗的铸件开始,直到*终尺寸,形状复杂要求高。加工过程需要磨削与铣削结合,并且需要提高抛光的能力与效率。加工过程的轻微误差,都会对生命质量造成重要影响。关节置换手术的成功以及植入体的使用寿命不仅取决于手术的成功,植入体本身的质量也发挥着关键作用。

COD第三届骨齿科植入器械大会召开之际,大会聚焦骨科&齿科植入器械源头生产环节、创新的设计理念、先进的制造工艺、广泛的产品应用;*一站式了解骨科&齿科关键零部件的生产、加工、制造,为产业链上下游搭建协同对接桥梁,助力产业实现高质量跃迁。 下面小编特意整理了基于人工关节加工制造的全流程链路及各核心环节的代表性企业汇总。如有遗漏欢迎批评、修正、补充!(189 38937224同微信) 一:设计与建模 根据人体关节的解剖结构和功能需求,使用计算机辅助设计(CAD)软件创建人工关节的三维模型,精确定义尺寸、形状、曲率等参数,确保与人体骨骼和组织的良好匹配。

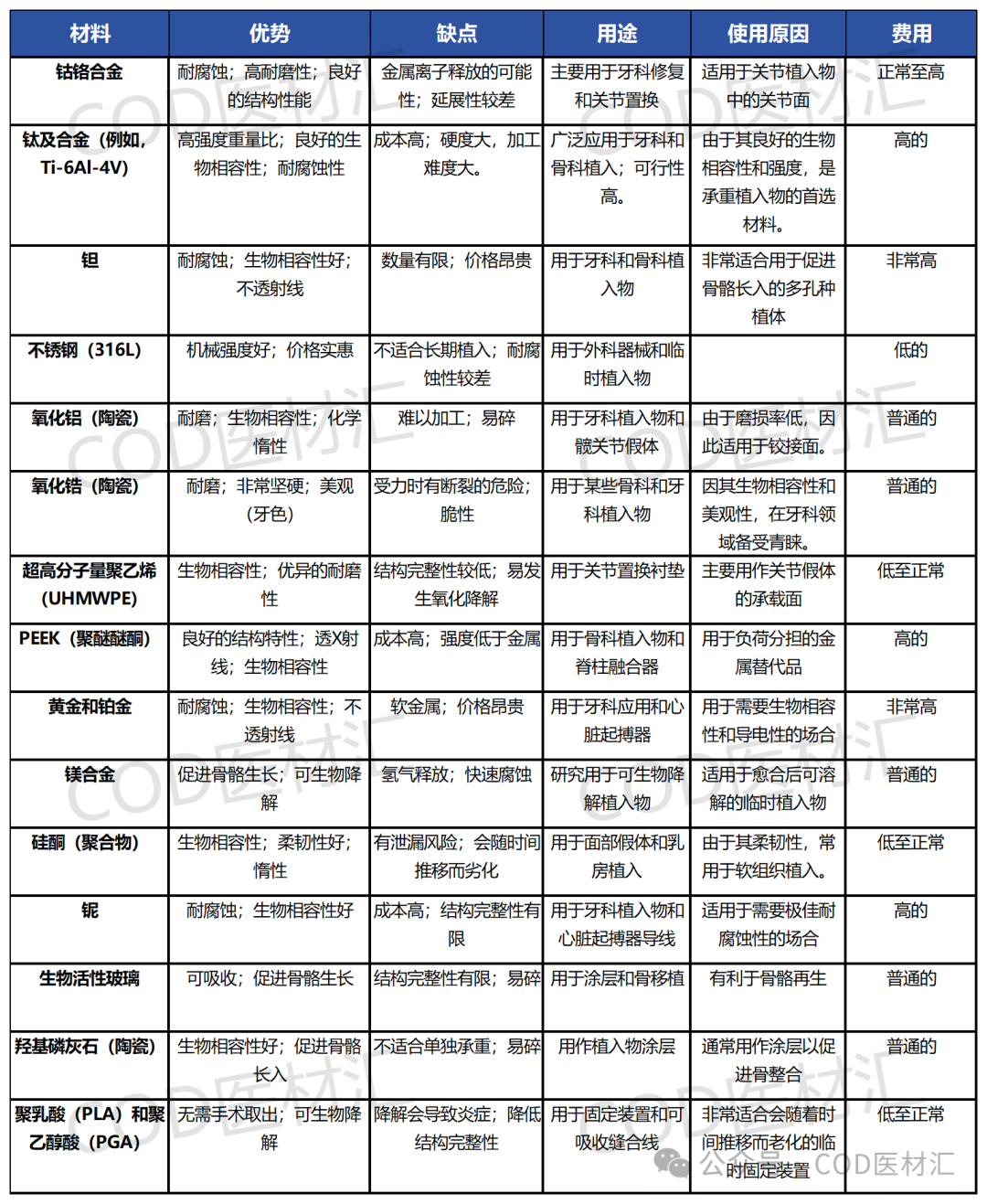

二:原材料准备人工关节 作为治疗关节损伤和病变导致功能丧失的重要手段,选择材料是人工关节制造过程中*重要的环节,如钴铬合金、钛合金、聚乙烯等,这些材料需具备良好的生物相容性、耐磨性、耐腐蚀性和力学性能。并对原材料进行检验和预处理,如去除表面杂质、氧化层等,确保材料质量符合标准。

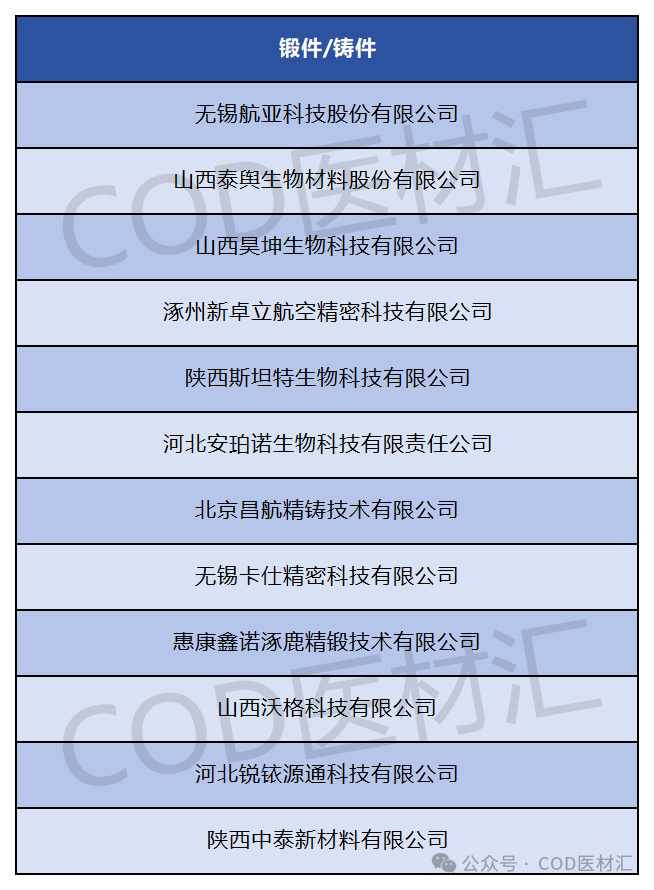

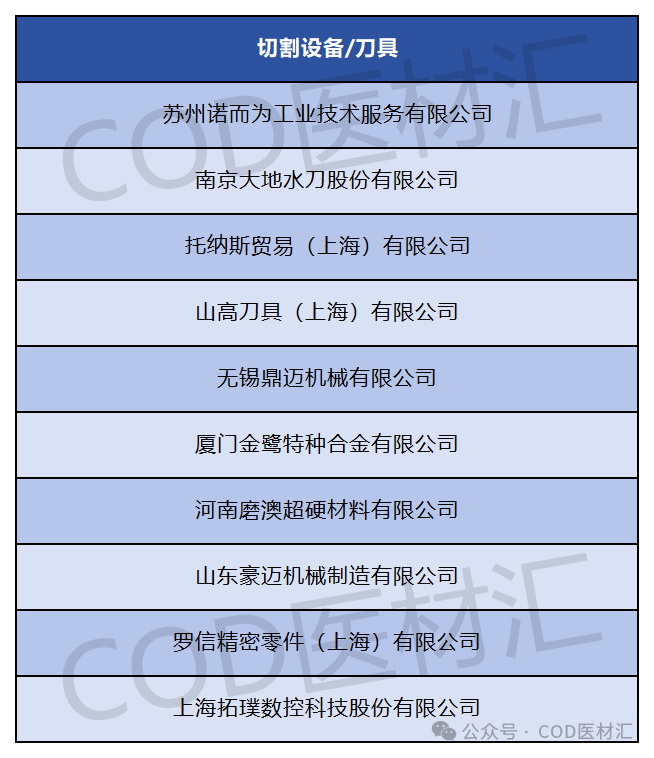

三:毛坯加工 对原材料进行必要的处理,如清洗、切割、锻造或铸造等,以形成初步的毛坯形状,减少后续加工量。 粗加工:使用铣床、车床等设备对毛坯进行初步加工,去除大部分余量,使零件接近设计尺寸和形状。此阶段主要采用铣削、车削等工艺,快速成型,为后续精加工奠定基础。 热处理:对毛坯进行热处理,以提高其硬度和耐磨性,改善材料的微观结构和性能。

四:精加工 磨削:采用数控磨床对关节的关键部位(如球面、曲面、配合面等)进行精密磨削,确保尺寸精度、形状精度和表面粗糙度达到要求。磨削可使用CBN、金刚石等超硬砂轮,适用于高硬度材料。 珩磨:对一些需要极高精度和表面质量的部位(如髋关节球部、膝关节髁面等)进行珩磨,进一步提高表面光洁度和尺寸精度,减少摩擦和磨损。 铣削与钻孔:对关节的连接部位、安装孔等进行铣削和钻孔加工,保证装配精度和稳定性。

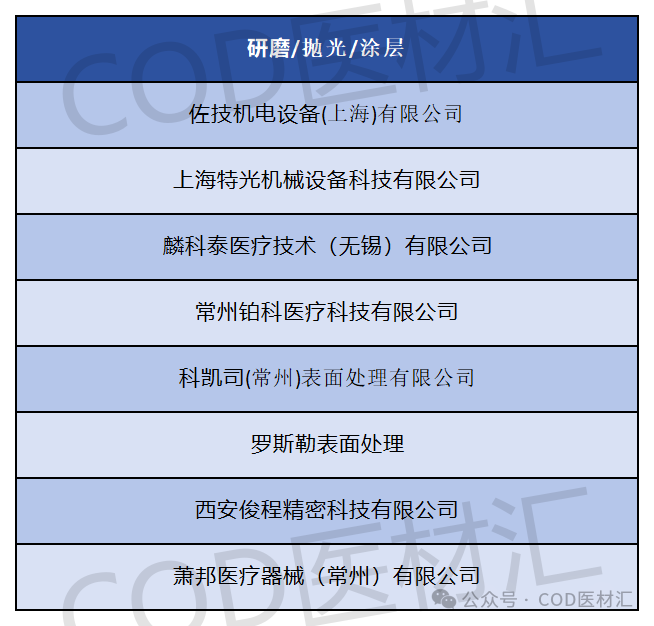

五:表面处理 抛光作为*一道关键精加工工序,其核心目标在于降低植入物表面的粗糙度,从而减少摩擦与磨损,并彻底去除毛刺、磨纹及刀痕等加工痕迹。植入物表面的任何微小瑕疵都可能引发感染风险,并影响其与人体组织的相容愈合。然而,通过现有技术,我们能够在不改变金属材料组织结构的基础上,实现无切屑、无毛刺、无微细裂纹的抛光效果。 抛光:通过机械抛光、电解抛光等方法去除表面微小缺陷、毛刺和加工痕迹,降低表面粗糙度,减少感染风险,提高生物相容性。 涂层处理:在关节表面喷涂羟基磷灰石、钽等涂层,增强骨整合能力、抗菌性能或改善表面性能,延长使用寿命。 喷砂处理:对关节表面进行喷砂,增加表面粗糙度,促进骨组织与假体的结合,同时去除表面油污和杂质。

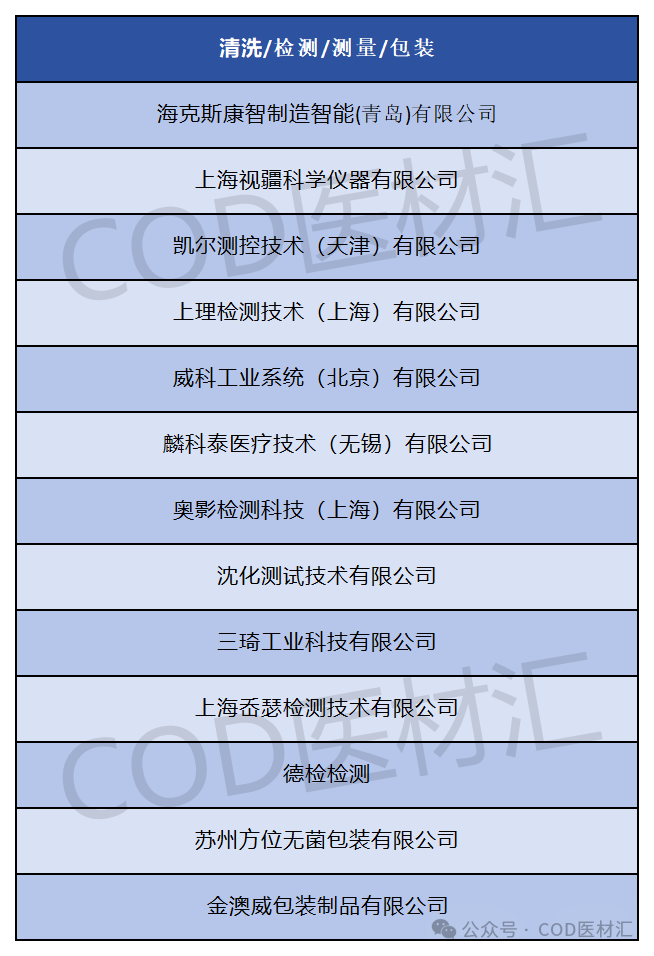

六:检测与检验 使用三坐标测量机、光学测量仪等设备对关节的尺寸、形状、位置精度等进行检测,确保符合设计要求和医疗标准。 进行力学性能测试、耐磨性测试、生物相容性测试等,评估关节的质量和可靠性。 对关节进行无损检测(如X射线、超声波检测等),检查内部是否存在缺陷或裂纹。 七:清洗与包装 采用超声波清洗、高压水冲洗等方法对关节进行彻底清洗,去除加工过程中残留的油污、切屑、磨料等杂质,确保无菌化。 将清洗后的关节进行干燥、灭菌处理,以消除其中的微生物污染,产品的无菌状态。然后按照严格的包装标准进行包装,防止污染,以及在运输和储存过程中不受损坏。包装材料应具有良好的密封性和防潮性。

以上流程涵盖了人工关节从设计到成品的全过程,实际生产中可能根据具体产品和工艺要求进行调整和优化。这些精加工步骤中的每一步都对膝关节假体的整体性能起着至关重要的作用,确保其坚固、耐用,并能经受人体多年的需求。 |